Как работает фреза по дереву?

Для многих мастеров, фреза по дереву является тем самым волшебным инструментом, который превращает обычную доску в произведение искусства. В отличие от пилы, которая просто режет, этот режущий инструмент выполняет куда более сложную и тонкую работу, снимая слои материала и формируя сложные профили, пазы и кромки. Ее работа напоминает скульптуру, где вместо глины — массив дерева, а вместо резца — высокооборотистое стальное лезвие. Понимание принципов его функционирования открывает перед столяром или плотником практически безграничные возможности для творчества и точного воплощения проектов.

Основной принцип работы: кинематика резания

В основе работы любого фрезерного инструмента лежит простой физический принцип: быстрое вращение режущей кромки, которая вгрызается в древесину и срезает с нее стружку. Этот процесс кардинально отличается, например, от распиловки, где зубья пилы работают по принципу поступательного движения. Здесь же основную работу выполняет центробежная сила, разгоняющая остро заточенные лезвия до огромных скоростей.

Качество и характер обработки напрямую зависят от нескольких взаимосвязанных факторов: скорости вращения шпинделя (обороты в минуту), скорости подачи заготовки под резец, а также от геометрии и остроты самой режущей части. Слишком медленная подача при высоких оборотах может привести к обугливанию дерева от перегрева, а слишком быстрая чревата сколами и рваной поверхностью. Опытный оператор чувствует этот баланс, добиваясь идеально гладкого реза, который зачастую не требует дополнительной шлифовки.

Конструктивные особенности и виды фрез

Не существует универсальной фрезы, способной выполнить все задачи. Их конструкция и форма тщательно продуманы под конкретные операции. Основное различие кроется в расположении режущих кромок и конфигурации хвостовика, который зажимается в цанге фрезерного станка или ручного фрезера. Само режущее тело может быть изготовлено из быстрорежущей стали (HSS), твердых сплавов (карбид вольфрама) или даже иметь алмазное напыление для особо твердых пород.

Многообразие видов этого инструмента поражает воображение. Вот лишь основные категории, с которыми сталкивается большинство мастеров:

- Пазовые (спиральные): предназначены для выборки пазов, фрезерования глухих и сквозных отверстий. Направление витка (прямое, обратное) влияет на чистоту среза и эффективность отвода стружки.

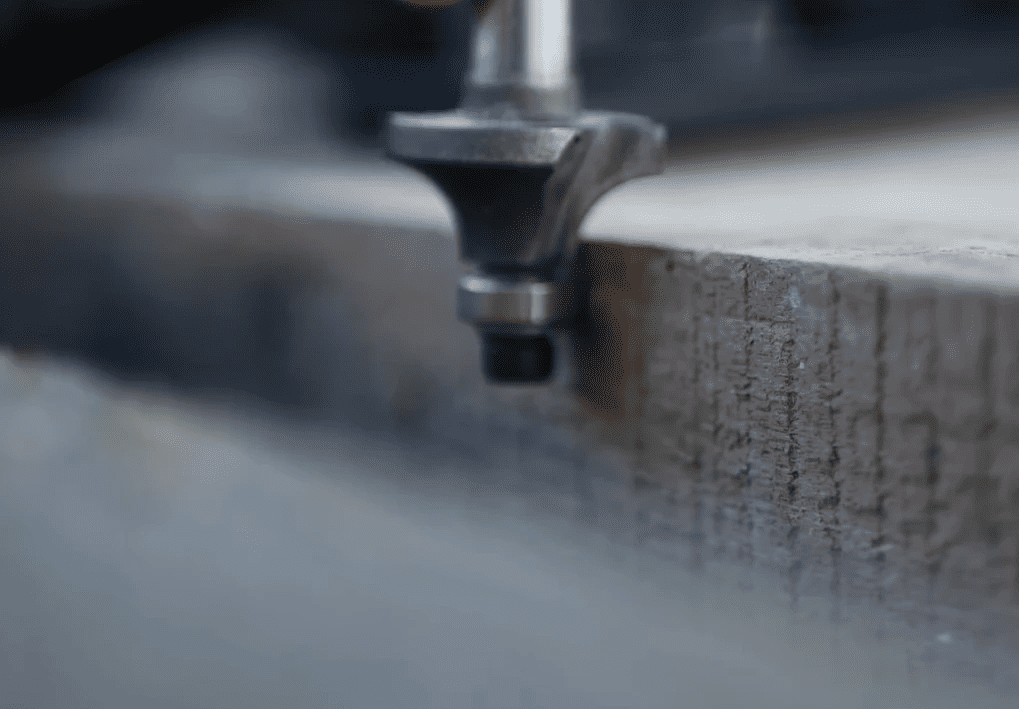

- Кромочные: часто оснащены подшипником, который катится по краю заготовки, позволяя идеально повторить ее контур. С их помощью формируют закругленные, фигурные или прямые кромки.

- Профильные: создают сложные декоративные профили на поверхности или кромке изделия — от простых штапиков до изящных гусек.

- Ласточкин хвост: узкоспециализированный инструмент для создания соединений типа «ласточкин хвост», известных своей прочностью и красотой.

- Фальцевые: используются для выборки четвертей и уступов, например, при изготовлении дверных филенок или оконных рам.

Каждый тип обладает уникальной геометрией, которая и определяет конечный результат на обрабатываемой детали.

Роль оборудования: от ручного фрезера до ЧПУ

Сама по себе фреза — это лишь исполнительный орган. Ее работа невозможна без привода, который сообщит ей необходимое вращение. Здесь спектр оборудования крайне широк. Ручной фрезер предоставляет мастеру максимальную свободу и мобильность, позволяя работать непосредственно на объекте, однако требует твердой руки и большого опыта для точного ведения.

Совершенно иной уровень точности и повторяемости обеспечивают стационарные фрезерные станки, где заготовка перемещается относительно жестко закрепленного инструмента. Это позволяет выполнять сложные операции с ювелирной точностью. Апогеем развития технологии являются станки с числовым программным управлением (ЧПУ), где весь процесс управляется компьютером. В этом случае фреза, двигаясь по заложенной в программе траектории, способна создавать невероятно сложные трехмерные рельефы и орнаменты, практически недостижимые при ручном труде.

Таким образом, эффективность работы режущего инструмента является результатом симбиоза трех ключевых элементов: правильного выбора оснастки под задачу, грамотной настройки оборудования и мастерства оператора, чувствующего материал.